量身定制

拒絕模板 定制風格

量身定制

拒絕模板 定制風格

軟裝搭配

細節搭配決定細節

“0增項”

您不增項 絕不加價

環保承諾

材料E0 環保檢測

一站式省心

消防空調軟轉全搞定

5.1 一般規定

5.1.1 潔凈室風系統的施工安裝應制定協作進度計劃,與土建及其他專業工種相互配合、協調,按程序施工。

5.1.2 潔凈室風系統施工安裝應遵循不產塵、不積塵、不受潮和易清潔的原則。

5.1.3 潔凈室風系統在制作與安裝前應對施工圖進行審核。如需要施工單位深化設計,應得到原設計單位的書面同意。

5.2 風管和配件制作

5.2.1 風管制作與安裝所用板材、型材以及其他主要成品材料,應符合設計要求,并應有出廠檢驗合格證明。材料進場時應按國家現行有關標準驗收。

5.2.2 風管應選用節能、高效、機械化加工的工藝。

5.2.3 以成品供貨的風管應包裝運輸,并應具有材質、強度和嚴密性的合格證明,非金屬風管應提供防火及衛生檢測合格證明。

5.2.4 風系統的末級過濾器(高效過濾器)之前的風管材料應選用鍍鋅鋼板或不覆油鍍鋅鋼板。末級過濾器之后的風管材料宜用防腐性能更好的金屬板材或不銹鋼板。有防腐要求的排風管道應采用不產塵的、不低于難燃B1級的非金屬板材制作,若有面層,面層應為不燃材料。

5.2.5 鍍鋅鋼板的鍍鋅層應在100號以上,雙面三點試驗平均值不應小于100g/m2,其表面不得有裂紋、結疤、劃傷,不得有明顯氧化層、針孔、麻點、起皮和鍍層脫落等缺陷。不銹鋼板應為奧氏體不銹鋼材料,其表面不得有明顯劃痕、斑痕和凹穴等缺陷。

5.2.6 風管板材存放處應清潔、干燥。不銹鋼板應豎靠在木支架上。不銹鋼板材、管材與鍍鋅鋼板、管材不應與碳素鋼材料接觸,應分開放置。

5.2.7 風系統風管制作應有專用場地,其房間應清潔,宜封閉。工作人員應穿干凈工作服和軟性工作鞋。

5.2.8 卷筒板材或平板材在制作時應使用無毒性的中性清洗液并用清水將表面清洗干凈,應無鍍層粉化現象。不覆油板材可用約40℃的溫水清洗,晾干后均應用不掉纖維的長絲白色紡織材料擦拭干凈。

5.2.9 不銹鋼板焊接時,焊縫處應用低濃度的清潔劑擦凈。

5.2.10 風管不得有橫向拼接縫,矩形風管底邊寬度小于或等于900mm時,其底邊不得有縱向拼接縫,大于900mm且小于或等于1800mm時,不得多于1條縱向接縫,大于1800mm且小于或等于2600mm時,不得多于2條縱向接縫。

5.2.11 輸送無害空氣的風管,應采用咬接成型。風管板材的拼接和圓形風管的閉合縫可采用單咬口;彎管的橫向連接縫可采用立咬口;矩形風管成形咬縫可采用聯合角咬口。風管不應采用按扣式咬口。咬口縫必須涂密封膠或貼密封膠帶,宜在正壓面實施,特殊的尺寸狹小空間或受力狀況多變和運動中的受控環境以及輸送特殊介質的,按設計可采用金屬螺旋形風管或金屬、非金屬軟管。

5.2.12 風管加工和安裝嚴密性的試驗壓力,總管可采用1500Pa,干管(含支干管)可采用1000Pa,支管可采用700Pa;也可采用工作壓力作為試驗壓力。

5.2.13 咬接和法蘭連接的金屬風管,應在膠封縫隙以后和絕熱之前,按附錄A的方法進行分段漏風檢測或按現行國家標準《通風與空調工程施工質量驗收規范》GB 50243的方法進行干管和主管系統的漏風檢測。1~5級潔凈度環境的風管應全部進行漏風檢測,6~9級潔凈度環境的風管應對30%的風管并不少于1個系統進行漏風檢測。檢測結果應同時符合下列兩項嚴密性指標:

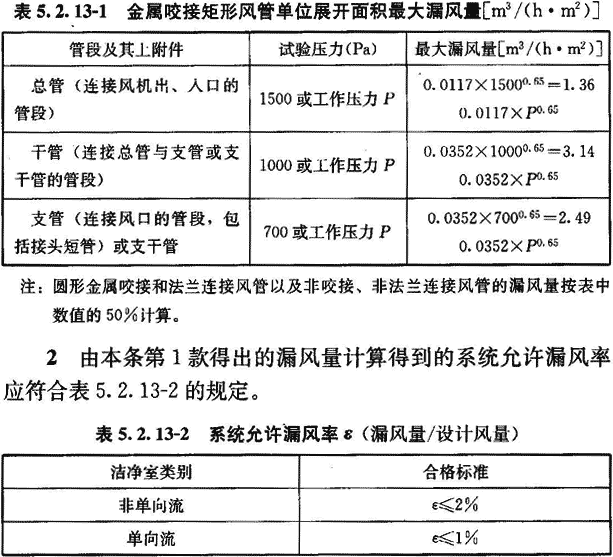

1 單位風管展開面積漏風量應符合表5.2.13—1的規定。

5.2.14 排放含有害化學氣溶膠和致病生物氣溶膠空氣的風管應用焊接成型,并應按不低于1.5倍工作壓力的試驗壓力進行試驗,漏風量應為零。

5.2.15 物料收集用的排風管材料應無毒、不吸附、耐腐蝕,宜采用低碳不銹鋼;食品級、醫用級的管道宜采用304或316不銹鋼。管道應順直、避免死角、盲管,連接風機進出口的管段應做到氣流順暢。

5.2.16 風管內表面應平整光滑,不得在風管內設加固框及加固筋。

5.2.17 不應從總管上開口接支管,總管上的支管應通過放樣制作成三通或四通整體結構,轉接處應為圓弧或斜角過渡。

5.2.18 加工鍍鋅鋼板風管不應損壞鍍鋅層,若有損壞,損壞處(如咬口、折邊、焊接處等)應刷涂優質防銹涂料兩遍。

5.2.19 法蘭和管道配件螺栓孔不得用電焊或氣焊沖孔,孔洞處應涂刷防腐漆兩遍。

5.2.20 風管與角鋼法蘭連接時,風管翻邊應平整,并緊貼法蘭,寬度不應小于7mm,并剪去重疊部分,翻邊處裂縫和孔洞應涂密封膠。

5.2.21 當用于5級和高于5級潔凈度級別場合時,角鋼法蘭上的螺栓孔和管件上的鉚釘孔孔距均不應大于65mm,5級以下時不應大于100mm。薄壁法蘭彈簧夾間距不應大于100mm,頂絲卡間距不應大于100mm。矩形法蘭四角應設螺栓孔,法蘭拼角縫應避開螺栓孔。螺栓、螺母、墊片和鉚釘應鍍鋅。如必須使用抽芯鉚釘,不得使用端頭未封閉的產品,并應在端頭膠封。

5.2.22 在新風經過三級過濾(末級為高中效或亞高效過濾器)、回風口上安有細菌一次通過率和塵埃按重量一次通過率均小于10%的凈化空調系統中,風管上不應開清掃孔。不具備上述條件時可在風管上開清掃孔,清掃孔設于每20m~30m 長的直管段端頭,清掃孔的門應嚴格密封、絕熱。過濾器前后應設測塵測壓孔,系統安裝后必須將測塵測壓孔封閉。

5.2.23 靜壓箱內固定高效過濾器的框架及固定件、風閥及風口上活動件、固定件、控桿等應作鍍鋅、鍍鎳等防腐處理。

5.2.24 風管和部件制作完畢應擦拭干凈,并應將所有開口用塑料膜包口密封。

5.3 風管安裝

5.3.1 風管安裝應在土建作業完成后進行,并宜先于其他管線安裝。安裝人員應穿戴清潔工作服、手套和工作鞋。

5.3.2 法蘭密封墊應選用彈性好、不透氣、不產塵、多孔且閉孔的材料制作。不得采用乳膠海綿、泡沫塑料、厚紙板等含開孔孔隙和易產塵、易老化的材料制作。密封墊厚度宜為5mm~8mm,一個系統中法蘭密封墊的性能和尺寸應相同。不得在密封墊表面刷涂料。

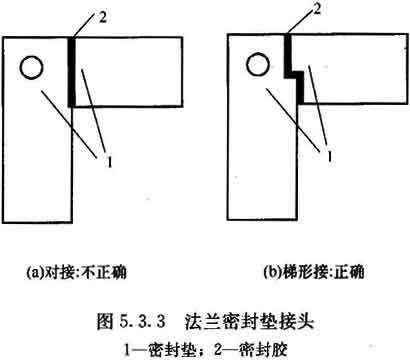

5.3.3 法蘭密封墊宜減少接頭,接頭應采用階梯形或企口形并避開螺栓孔(圖5.3.3),也可采用連續灌膠成型或沖壓一體成型的密封墊。

密封墊應擦拭干凈后涂膠粘牢在法蘭上,不得拉抻,不得有隆起或虛脫現象。法蘭均勻壓緊后,密封墊內側應與風管內壁齊平。

5.3.4 法蘭上各螺栓的擰緊力矩應大小一致,并應對稱逐漸擰緊,安裝后不應有擰緊不勻的現象。

5.3.5 柔性短管應選用柔性好、表面光滑、不產塵、不透氣、不產生靜電和有穩定強度的難燃材料制作,安裝應松緊適度、無扭曲。安裝在負壓段的柔性短管應處于繃緊狀態,不應出現扁癟現象。柔性短管的長度宜為150mm~300mm,設于結構變形縫處的柔性短管,其長度宜為變形縫的寬度加100mm以上。不得以柔性短管作為找平找正的連接管或變徑管。

5.3.6 當柔性短管用單層材料制作時,光面應朝里。當在管內氣溫低于管外氣溫露點條件下使用時,應采取絕熱措施或采用帶絕熱層的成品。如采用雙層材料制作柔性短管,內、外表面應為光面。

5.3.7 風管和部件應在安裝時拆卸封口,并應立即連接。當施工停止或完畢時,應將端口封好,若安裝時封膜有破損,安裝前應將風管內壁再擦拭干凈。

5.3.8 風管在穿過防火、防爆墻或樓板等分隔物時,應設預埋管或防護套管。預埋管或防護套管鋼板壁厚不應小于1.6mm,風管與套管之間空隙處應用對人無害的不燃柔性材料封堵,然后用密封膠封死,表面最后應進行裝飾處理。

5.3.9 非金屬風管穿墻時必須外包金屬套管。硬聚氯乙烯風管直段連接長度大于20m時,應有用軟聚氯乙烯塑料制作的伸縮節,兩者應焊接連接。

5.3.10 潮濕地區的排風管應設不小于0.3%的坡度,坡向排出方向,在末端宜設凝結水收集裝置。

5.3.11 擦拭風管內表面應采用不掉纖維的長絲白色紡織材料。

5.3.12 風管系統不得作為其他負荷的吊掛架,支風管的重量不得由干管承受,送風末端應獨立設置可調節支吊架。

5.3.13 風管絕熱材料不應采用易破碎、掉渣和對人體有刺激作用的材質。

5.4 部件和配件安裝

5.4.1 風閥、消聲器等部件安裝時應清除內表面的油污和塵土。

5.4.2 穿過閥體的旋轉軸應與閥體同心,其間應設有防止泄漏的密封件。閥的零件表面應鍍鋅、鍍鉻或噴塑處理,葉片及密封件表面應平整、光滑,葉片開啟角度應有明顯標志。拉桿閥不應安裝在風道三通處。

5.4.3 風管內安裝的定、變風量閥,閥的兩端工作壓力差應大于閥的啟動壓力。入口前后直管長度不應小于該定風量閥產品要求的安裝長度,安裝方向與指示相同。

5.4.4 防火閥的閥門調節裝置應設置在便于操作及檢修的部位,并應單獨設支、吊架。安裝后必須檢查易熔件固定狀況。必要時易熔件也可在各項安裝工作完畢后再安裝。閥門在吊頂內安裝時,應在易檢查閥門開閉狀態和進行手動復位的位置開檢查口。

5.4.5 消聲器、消聲彎頭在安裝時應單獨設支、吊架。

5.4.6 對有恒溫要求的系統,消聲器外殼與風管應作絕熱處理。

5.4.7 穿孔板消聲器孔口毛刺應銼平。

5.4.8 消聲器內充填的消聲材料應不產塵、不掉渣(纖維)、不吸潮、無污染,不得用松散材料。消聲材料為纖維材料時,纖維材料應為氈式材料并應外覆可以防止纖維穿透的包材。不應采用泡沫塑料和離心玻璃棉。

5.4.9 消聲直段應安裝在氣流平穩的直管段上。

5.4.10 凈化空調系統絕熱工程施工應在系統嚴密性檢驗合格后進行。

5.4.11 風管及部件絕熱材料應采用有檢驗合格證明的不燃或難燃材料,宜用板材粘貼形式,并宜加防潮層。

5.4.12 不得在絕熱層上開洞和上螺栓。風閥和清掃孔的絕熱措施不應妨礙其開關。

5.4.13 當絕熱風管位于室外時,應在管外增設防曬、防雨淋保護殼。

5.5 風口的安裝

5.5.1 安裝系統新風口處的環境應清潔,新風口底部距室外地面應大于3m,新風口應低于排風口6m以上。當新風口、排風口在同側同高度時,兩風口水平距離不應小于10m,新風口應位于排風口上風側。

5.5.2 新風入口處最外端應有金屬防蟲濾網,并應便于清掃其上的積塵、積物。新風入口處應有擋雨措施,凈通風面積應使通過風速在5m/s以內。

5.5.3 新風過濾裝置的安裝應便于更換過濾器、檢查壓差顯示或報警裝置。

5.5.4 回風口上的百葉葉片應豎向安裝,宜為可關閉的,室內回風口有效通風面積應使通風速度在2m/s以內,走廊等場所在4m/s以內。當對噪聲有較嚴要求時,上述速度應分別在1.5m/s以內和3m/s以內。

5.5.5 回風口的安裝方式和位置應方便更換回風過濾器。

5.5.6 在回、排風口上安有高效過濾器的潔凈室及生物安全柜等裝備,在安裝前應用現場檢漏裝置對高效過濾器掃描檢漏,并應確認無漏后安裝。回、排風口安裝后,對非零泄漏邊框密封結構,應再對其邊框掃描檢漏,并應確認無漏;當無法對邊框掃描檢漏時,必須進行生物學等專門評價。

5.5.7 當在回、排風口上安裝動態氣流密封排風裝置時,應將正壓接管與接嘴牢靠連接,壓差表應安裝于排風裝置近旁目測高度處。排風裝置中的高效過濾器應在裝置外進行掃描檢漏,并應確認無漏后再安入裝置。

5.5.8 當回、排風口通過的空氣含有高危險性生物氣溶膠時,在改建潔凈室拆裝其回、排風過濾器前必須對風口進行消毒,工作人員人身應有防護措施。

5.5.9 當回、排風過濾器安裝在夾墻內并安有掃描檢漏裝置時,夾墻內凈寬不應小于0.6m。

5.6 送風末端裝置的安裝

5.6.1 送風末端過濾器或送風末端裝置應在系統新風過濾器與系統中作為末端過濾器的預過濾器安裝完畢并可運行、對潔凈室空調設備安裝空間和風管進行全面徹底清潔、對風管空吹12h之后安裝。

5.6.2 系統空吹時,宜關閉新風口采用循環風,并在回風口設置相當于中效過濾器的預過濾裝置,全風量空吹完畢后撤走。

5.6.3 空吹完畢后應再次清掃、擦凈潔凈室,然后立即安裝亞高效過濾器或高效過濾器或帶此種過濾器的送風末端裝置。

5.6.4 安裝前的送風末端過濾器或其送風末端裝置應存放在干凈的室內,并應按生產廠的標志方向擱置,疊放不應多于三層。

5.6.5 送風末端過濾器或其送風末端裝置不得在安裝前拆下包裝。拆下包裝后,首先應進行下列檢查:

1 應檢查產品合格證、出廠檢驗報告,其中應有效率、阻力和掃描檢漏的實測數據,不得以過濾器所屬類別定義數據代替。

2 應進行外觀檢查,內容應包括有無損壞;各種尺寸是否符合設計要求;框架有無毛刺和銹斑(金屬框);帶風機的風機安裝是否可靠,轉動是否正常;帶裝飾網或阻漏層的,裝飾網或阻漏層是否完好、繃緊。

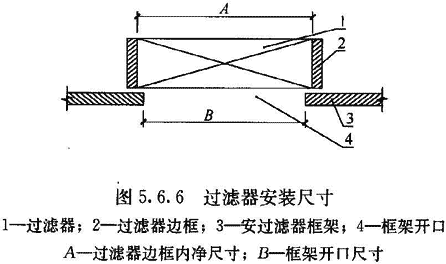

5.6.6 送風末端過濾器安裝前,應再次檢查承載過濾器的框架開口尺寸,開口尺寸不得大于送風末端過濾器的邊框內凈尺寸(圖5.6.6)。

5.6.7 用于以過濾生物氣溶膠為主要目的、5級或5級以上潔凈室或者有專門要求的送風末端高效過濾器或其末端裝置安裝后,應逐臺進行現場掃描檢漏,并應合格。

5.6.8 5級以下以過濾非生物氣溶膠為主要目的的潔凈室的送風高效過濾器或其末端裝置安裝后應現場進行掃描檢漏,檢漏比例不應低于25%。掃描高效過濾器現場檢漏方法可按附錄E的方法執行。

5.6.9 送風末端過濾器和框架之間采用密封墊密封、負壓密封、液槽密封、雙環密封和動態氣流密封等方法時,都應將填料表面、過濾器邊框表面和框架表面及液槽擦拭干凈。不得在高效過濾器邊框與框架之間直接涂膠密封。

5.6.10 采用密封墊時,壓縮率宜為25%~30%,不得將密封墊壓死。密封墊材質和接頭形式應符合本規范第5.3.2~5.3.3條的規定。當用螺栓、壓塊壓緊密封墊時,四角應壓緊,不得只壓邊框中點。當過濾器邊框長度尺寸大于320mm時,應至少采用四角8點壓緊。

5.6.11 采用液槽密封時,液槽內的液面高度應符合設計要求或不超過槽深2/3,框架各接縫處不得有滲液現象;采用雙環密封條時,粘貼密封條時不應把環腔上的孔眼堵住;雙環密封、負壓密封、動態氣流密封都應保持負壓或正壓管、槽暢通;采用阻漏層和風機過濾器單元(FFU)時,邊框不應用膠封,應設柔軟隔層使其處于自然壓緊狀態。

5.6.12 安裝送風末端過濾器時,外框上箭頭和氣流方向必須一致,當其垂直安裝(包括碼放)時,濾紙折痕縫應垂直于地面。

5.6.13 高效和亞高效過濾器安裝過程中,室內不得進行帶塵、產塵作業,安裝完后應用塑料薄膜將出風面封住,暫時不上擴散板等裝飾件。

5.7 分項驗收

5.7.1 風管制作分項驗收的檢驗應按風管材料、工藝、類別和輸送空氣中所含氣溶膠的不同分別進行。外購成品風管應有檢驗機構提供的風管耐壓程度和嚴密性的檢測合格報告。

5.7.2 風管制作的分項驗收應包括以下主控項目:

1 風管及其絕熱材料的厚度及燃燒性能和耐腐蝕性能應滿足防火要求。

2 輸送含有易燃易爆氣體或安裝在易燃易爆環境中的風管應有良好的接地,法蘭間應有跨接導線。輸送含有對人體有致病危險生物氣溶膠空氣的風管,不得有開口,必須的開口或連接口應設在負壓污染區。

3 風管穿墻和穿過防火防爆構件時的預埋管或防護套管以及填充材料,應符合本規范第5.3.8條的規定。

檢驗方法:驗證檢驗機構提供的風管性能檢測報告;用對比法觀察檢查或點燃有關材料試驗;測量預埋管的壁厚;風管壁厚應在離兩端管口法蘭邊內側10mm~20mm處測量4點,取平均值。

檢驗數量:按檢驗批抽查20%。

4 鍍鋅鋼板風管經清潔劑清洗后不應起白粉。

檢驗方法:現場試驗,留樣觀察。

檢驗數量:每一系統抽查2段風管。

5 均勻交叉擰緊螺母后的法蘭,其厚度差不應超過2mm。所有螺母應在同側。風管應安裝平直,每副法蘭相互間錯位差值不應大于3mm,各單個法蘭之間的絕對差值在10m長風管范圍內不應大于7mm。

水平風管安裝的水平度允許偏差在1m長度內應為3mm,總允許偏差應為20mm;垂直風管安裝的垂直度偏差允許在1m長度內應為2mm,總允許偏差應為20mm。

檢驗方法:用長板尺、塞尺量和觀察檢查。

檢驗數量:按檢驗批抽查20%。

6 風管拼接縫、加強筋、法蘭螺距和密封墊等應符合本章有關規定。

7 風管及部件清潔、膜封工作應真實有效。

檢驗方法:尺量、觀察檢查。

檢驗數量:按檢驗批抽查20%。

8 風管漏風量和漏風率應符合本規范表5.2.13的規定。

檢驗方法:按附錄A的方法在正壓條件下進行檢驗,或查驗有關檢查機構的檢查報告。

檢驗數量:分別按新風、送風、回風、排風系統數的30%抽查,各不少于1個系統;

1個系統時分別按30%的干管抽查,分別不少于1條干管系統。

9 外購成品風管應有強度試驗,試驗壓力應為1.5倍工作壓力,試驗后接縫處無開裂。

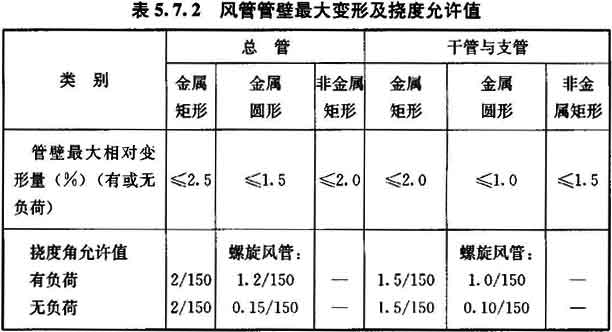

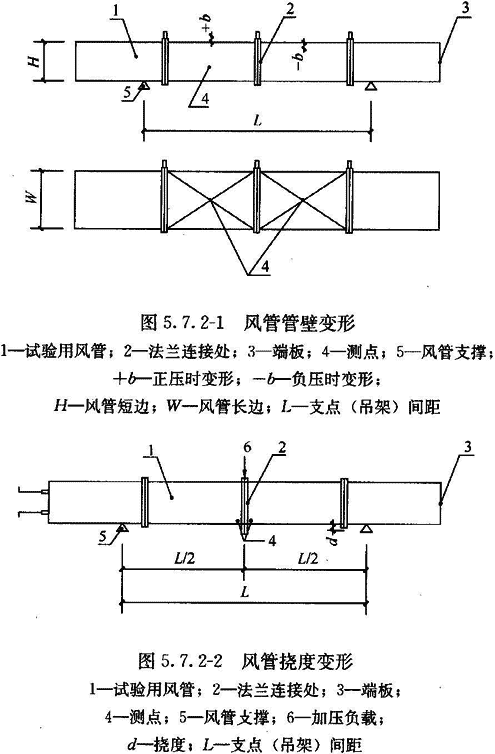

10 外購成品風管應有變形試驗。風管管壁最大變形相對量(表面最大不平度b與風管短邊長度H之比,圖5.7.2—1)及撓度角允許值[兩段風管組合件中央連接法蘭部位的撓度量d與該兩風管組合的兩吊架(支點)間距一半L/2之比,見圖5.7.2—2]應符合表5.7.2的規定。

檢驗方法:耐壓強度和變形試驗應按《通風管道技術規程》JGJ 141附錄A的方法進行,觀察并尺量;或查驗有關檢驗機構的檢驗報告。

檢驗數量:按系統數的20%抽查,不少于1個干管系統。

11 輸送含有對人體有害、致病的化學或生物氣溶膠的空氣的風管,在承受一定的外力負荷(80kg模擬外力負荷+絕熱材料負荷)的條件下,漏風量和漏風率仍應符合本規范表5.2.13的規定。

檢查方法:按圖5.7.2—2的加力方向加上外力,再用漏風量檢測方法檢測。

檢查數量:全部。

12 技術夾層、技術夾道、技術豎井、風管套等隱蔽工程中的暗裝風管位置應正確,無明顯偏差。對可能有凝結水的管道應有加強絕熱和排水措施。穿墻、板的風管套管不得有死彎及癟陷,風管上的相關操作部位應有足夠空間。

檢驗方法:觀察、尺量。

檢驗數量:全部隱蔽工程中的風管。

13 安裝高效過濾器的框架開口內邊長度尺寸不得為正偏差,允許負偏差不應大于3mm。

14 安裝高效過濾器的框架應平整,每個高效過濾器的安裝框架平整度允許偏差應為1mm。

15 高效過濾器安裝后至綜合性能測定前,不宜裝擴散板、裝飾層。

檢驗方法:觀察、檢驗。

檢驗數量:低于5級潔凈度時,按檢驗批抽檢30%,但不應少于2臺。5級及以上潔凈度的全部檢查。

16 送、排(回)風高效過濾器應按本規范第5.6.7條和第5.6.8條的要求有掃描檢漏合格報告。

檢驗方法:檢查檢驗報告或抽測。

檢驗數量:全部。

17 每一獨立潔凈環境安裝的高效過濾器的阻力應合理調配,對于單向流環境,同一風口或送風面上的各過濾器之間,每臺額定阻力和各臺額定阻力平均值相差應小于5%。

檢驗方法:檢查高效過濾器產品出廠實測值,不應以該型號定義值代替實測值。

檢驗數量:按安裝多臺過濾器的單向流風口或送風面數量的20%抽查,但不應少于1個送風口或送風面。

18 對帶壓差計的動態氣流密封的回、排風口高效過濾器裝置,應送風試壓,壓差計讀數應在10Pa以上。

檢驗方法:現場測驗、觀察。

檢驗數量:全部帶壓差計風口。

免費量房

獲取案例

免費報價

主要為浦東、閔行、松江、奉賢、金山、青浦、嘉興、嘉善、蘇州、無錫、南通等上海周邊地區客戶提供辦公室凈化、辦公樓凈化設計、廠房凈化設計及工廠鋼結構搭建,無塵凈化車間裝飾凈化服務。