量身定制

拒絕模板 定制風格

量身定制

拒絕模板 定制風格

軟裝搭配

細節搭配決定細節

“0增項”

您不增項 絕不加價

環保承諾

材料E0 環保檢測

一站式省心

消防空調軟轉全搞定

6 空氣凈化

6.1 一般規定

6.2 潔凈室壓差控制

6.3 氣流流型和送風量

6.4 空氣凈化處理

6.5 采暖通風、防排煙

6.6 風管和附件

6.1 一般規定

6.1.1 潔凈廠房內各潔凈室的空氣潔凈度等級應滿足生產工藝對生產環境的潔凈要求。

6.1.2 應根據空氣潔凈度等級的不同要求,選用不同的氣流流型。

6.1.3 下列情況之一者,其凈化空調系統宜分開設置:

1 運行班次或使用時間不同。

2 生產工藝中某工序散發的物質或氣體對其他工序的產品質量有影響。

3 對溫、濕度控制要求差別大。

4 凈化空調系統與一般空調系統。

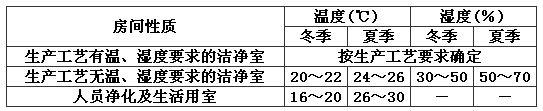

6.1.4 潔凈室的溫、濕度范圍應符合表6.1.4的規定。

表6.1.4 潔凈室的溫、濕度范圍

6.1.5 潔凈室內的新鮮空氣量應取下列兩項中的最大值:

1 補償室內排風量和保持室內正壓值所需新鮮空氣量之和。

2 保證供給潔凈室內每人每小時的新鮮空氣量不小于40m3。

6.1.6 潔凈區的清掃宜采用移動式高效真空吸塵器,但空氣潔凈度等級為1級~5級的單向流潔凈室宜設置集中式真空吸塵系統。潔凈室內的吸塵系統管道應暗敷,吸塵口應加蓋封堵。

6.1.7 凈化空調系統設計對維護管理的要求應符合本規范附錄C的規定。

條文說明

6.1 一般規定

6.1.1 潔凈的生產環境是生產工藝的需要,是確保產品的成品率和產品質量的可靠性、長壽命所必需的。隨著我國國民經濟的發展,各行各業對生產環境的溫度、相對濕度和潔凈度的要求也越來越高。例如:大規模和超大規模集成電路的發展很快,在1980年時其集成度只有64kB,而到目前集成度已提高到1GB;64kB集成電路前工序生產所要求生產環境的潔凈度等級只有4級和5級,而1GB集成電路前工序生產對生產環境潔凈度等級的要求提高到1級和2級(0.1μm)。

不同的生產工藝、不同的生產工序對生產環境的要求也是不相同的,因此,確定潔凈室的空氣潔凈度等級時應根據不同工藝、不同工序對環境的潔凈度要求而定。

根據不同生產工藝、不同生產工序對環境潔凈度的不同要求,該高則高,該低則低,盡量縮小高潔凈度等級部分的面積,以局部 高等級凈化和全室較低等級凈化的潔凈室系統代替全室高等級凈化的潔凈室系統。既能確保不同生產工藝對環境的要求,又能大幅度地降低初投資和運行費用。

例如:對于生產1GB超大規模集成電路前工序的潔凈室來說,在整個生產過程中只有少數工序(制版、光刻等)對環境的潔凈度等級要求最高為1級或2級,而其他大部分工序只要求5級、6級,甚至只有7級。不需將全部潔凈室都設計為1級或2級。

6.1.4 人是潔凈室內主要的發塵源,作業人員進入潔凈室必須穿著與潔凈室的空氣潔凈度等級相適應的潔凈工作服。由于潔凈工作服的透氣性較差,為了保證作業人員的工作環境,提高勞動生產率,在潔凈室生產工藝對環境的溫、濕度沒有特殊要求時,潔凈室內的溫度主要是為了作業人員的舒適。因此,潔凈室溫度冬季為20℃~22℃,夏季為24℃~26℃,濕度冬季為30%~50%,夏季為50%~70%,比較適宜。由于潔凈室(區)的溫度、相對濕度首先應按生產工藝要求確定,只有在生產工藝無要求時,才能按本條的規定根據作業人員的舒適度確定,但在本規范實施中因潔凈廠房生產的產品多種多樣,作業人員多少和工作條件也不相同,所以強制執行有困難,為此本次修訂改為推薦性條文。

6.1.5 本條為強制性條文。現行國家標準《采暖通風與空氣調節設計規范》GB 50019中對一般工業廠房的新鮮空氣量的規定為每人每小時不小于30m3。由于新鮮空氣量是確保潔凈室(區)作業人員健康的重要條件之一,所以本次修訂中對潔凈室(區)的新鮮空氣量規定為應取補償室內排風量和保持室內正壓值所需新鮮空氣量之和,保證供給潔凈室(區)內每人每小時的新鮮空氣量不小于40m3。兩項中的最大值。

6.2 潔凈室壓差控制

6.2.1 潔凈室(區)與周圍的空間必須維持一定的壓差,并應按工藝要求決定維持正壓差或負壓差。

6.2.2 不同等級的潔凈室之間的壓差不宜小于5Pa,潔凈區與非潔凈區之間的壓差不應小于5Pa,潔凈區與室外的壓差不應小于10Pa。

6.2.3 潔凈室維持不同的壓差值所需的壓差風量,根據潔凈室特點,宜采用縫隙法或換氣次數法確定。

6.2.4 送風、回風和排風系統的啟閉宜聯鎖。正壓潔凈室聯鎖程序應先啟動送風機,再啟動回風機和排風機;關閉時聯鎖程序應相反。

負壓潔凈室聯鎖程序應與上述正壓潔凈室相反。

6.2.5 非連續運行的潔凈室,可根據生產工藝要求設置值班送風,并應進行凈化空調處理。

條文說明

6.2 潔凈室壓差控制

6.2.1 為了保證潔凈室在正常工作或空氣平衡暫時受到破壞時,氣流都能從空氣潔凈度高的區域流向空氣潔凈度低的區域,使潔凈室的潔凈度不會受到污染空氣的干擾,所以潔凈室必須保持一定的壓差。

在國內外潔凈室標準和潔凈度等級中,對潔凈室內壓差值的大小都作了明確規定。

壓差值的大小應選擇適當。壓差值選擇過小,潔凈室的壓差很容易破壞,潔凈室的潔凈度就會受到影響。壓差值選擇過大,就會使凈化空調系統的新風量增大,空調負荷增加,同時使中效、高效過濾器使用壽命縮短,故很不經濟。另外,當室內壓差值高于50Pa時,門的開關就會受到影響。因此,潔凈室壓差值的大小應根據我國現有潔凈室的建設經驗,參照國內外有關標準和試驗研究的結果合理確定。

自《潔凈廠房設計規范》GBJ 73-84在1985年頒布以來,我國按規范設計、建造了數百萬平方米的各種潔凈級別的潔凈室,并且都經過了數年的運行考驗,滿足了工藝要求。實踐經驗證明,《潔凈廠房設計規范》GBJ 73-84中有關潔凈室內正壓值的選擇是正確的、可行的。

已頒布實施的國際標準《潔凈室及相關受控環境——第一部分,空氣潔凈度的分級》IS0 14644-1和日本工業標準《潔凈室懸浮粒子檢測方法》JIS 9920、俄羅斯國家標準《潔凈室及相關受控環境》TOCTP 50766等有關現行的潔凈室標準中都明確規定,為了保持潔凈室的潔凈度等級免受外界的干擾,對于不同等級的潔凈室之間、潔凈室與相鄰的無潔凈度級別的房間之間都必須維持一定的壓差。雖然各個國家規定的最小壓差值不盡相同,但最小壓差值都在5Pa以上。

由于潔凈室(區)與周圍空間維持一定的壓差是實現空氣潔凈度的基本條件,為此,規定本條為強制性條文。

6.2.2 試驗研究的結果表明,潔凈室內正壓值受室外風速的影響,室內正壓值要高于室外風速產生的風壓力。當室外風速大于3m/s時,產生的風壓力接近5Pa,若潔凈室內正壓值為5Pa時,室外的污染空氣就有可能滲漏到室內。但根據現行國家標準《采暖通風和空氣調節設計規范》GB 50019編制組提供的全國氣象資料統計,全國203個城市中有74個城市的冬夏平均風速大于3m/s,占總數的36.4%。這樣如果潔凈室與室外相鄰時,其最小的正壓值應該大于5Pa。因此,規定潔凈室與室外的最小壓差為10Pa。由于各行各業的潔凈廠房內產品生產工藝不同,各產品生產工序的條件差異,不同等級或潔凈室(區)與非潔凈室(區)之間的壓差取值均有差別,所以本次修訂將本條改為推薦性條文。

6.2.3 國內外潔凈室壓差風量的確定,多數是采用房間換氣次數估算的。因為壓差風量的大小是與潔凈室圍護結構的氣密性及維持的壓差值大小有關,對于相同大小的房間,由于門窗的數量及形式的不同,氣密性不同,導致滲漏風量也不同,故維持同樣大小的壓差值所需壓差風量就有所差異。兇此,在選取換氣次數時,對于氣密性差的房間取上限,氣密性較好的房間可取得小一些。

(1) 采用縫隙法來計算滲漏風量,既考慮了潔凈室圍護結構的氣密性,又考慮了室內維持不同的壓差值所需的正壓風量。因此,縫隙法比按房間的換氣次數估算法較為合理和精確。

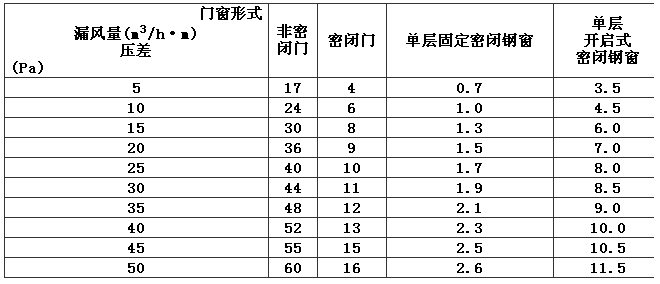

單位長度縫隙滲漏空氣量用公式計算是比較困難的,一般是通過不同形式的門、窗進行多次試驗的數據統計后得出的。表7是對國內潔凈室的20多種常用的門、窗在實驗室進行了大量的試驗后取得的數據,雖然近年來潔凈室門窗的材料和形式有很大的發展,但目前還有部分潔凈室仍然采用鋼制密封門窗,故表7中的數據仍可供設計時參考。

表7 圍護結構單位長度縫隙的滲漏風量

縫隙法宜按下式計算:

Q=a·∑(q·L)

式中:Q——維持潔凈室壓差值所需的壓差風量(m3/h);

a——根據圍護結構氣密性確定的安全系數,可取1.1~1.2;

q——當潔凈室為某一壓差值時,其圍護結構單位長度縫隙的滲漏風量(m3/h·m);

L——圍護結構的縫隙長度(m)。

(2) 換氣次數法,宜按下列數據選用:

壓差5Pa時,取1次/h~2次/h。

壓差10Pa時,取2次/h~4次/h。

6.2.4 潔凈室(區)的正壓或負壓是以對室內的送風量、回風量和排風量平衡協調實現的,為確保潔凈室所需的正壓值或負壓值,通常還應將送風、回風和排風系統順序啟停,為此作了本條規定。但實踐證明,由于各行各業的潔凈室(區)的產品生產工藝或使用要求不同,有些潔凈室是間斷、不連續運行,所以送風、回風和排風系統的啟停雖然大多采用聯鎖控制,而有的也采用手動控制,為此本次修改將本條改為推薦性條文。

6.2.5 根據對國內潔凈室的調查表明,有一部分潔凈室設置了值班風機,但多數潔凈室沒有設置值班風機,而是采用上班前提前半小時運行凈化空調系統達到潔凈室自凈的方法。

非連續性運行的潔凈室設置值班送風的問題,應根據生產工藝具體情況而定。如果生產工藝要求嚴格,在空氣凈化調節系統停止運行時,會污染室內放置的半成品,又不能采用局部處理時最好設置值班送風,值班送風系統應送出經過凈化空調處理的空氣,以避免潔凈室內產品或設備結露。

6.3 氣流流型和送風量

6.3.1 氣流流型的設計應符合下列規定:

1 潔凈室(區)的氣流流型和送風量應符合表6.3.3的要求。空氣潔凈度等級要求嚴于4級時,應采用單向流;空氣潔凈度等級為4級~5級時,應采用單向流;空氣潔凈度等級為6級~9級時,應采用非單向流。

2 潔凈室工作區的氣流分布應均勻。

3 潔凈室工作區的氣流流速應符合生產工藝要求。

6.3.2 潔凈室的送風量應取下列三項中的最大值:

1 滿足空氣潔凈度等級要求的送風量。

2 根據熱、濕負荷計算確定的送風量。

3 按本規范第6.1.5條的要求向潔凈室內供給的新鮮空氣量。

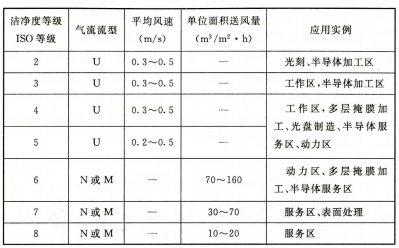

6.3.3 為保證空氣潔凈度等級的送風量,應按表6.3.3中的有關數據進行計算或按室內發塵量進行計算。

表6.3.3 氣流流型和送風量

注:1 換氣次數適用于層高小于4.0m的潔凈室;

2 應根據室內人員、工藝設備的布置以及物料傳輸等情況采用上、下限值。

6.3.4 潔凈室內各種設施的布置應考慮對氣流流型和空氣潔凈度的影響,并應符合下列規定:

1 單向流潔凈室內不宜布置潔凈工作臺,非單向流潔凈室的回風口宜遠離潔凈工作臺。

2 需排風的工藝設備宜布置在潔凈室下風側。

3 有發熱設備時,應采取措施減少熱氣流對氣流分布的影響。

4 余壓閥宜布置在潔凈氣流的下風側。

條文說明

6.3 氣流流型和送風量

6.3.1 潔凈室的氣流流型應考慮避免或減少渦流。這樣可以減少二次氣流,有利于迅速有效地排除粒子。

對于空氣潔凈度要求不同的潔凈室(區),所采用的氣流流型亦應不同。近年在電子工廠潔凈廠房或醫藥工業潔凈廠房內,為減少建設工程造價、降低能量消耗,常常采用同時具有單向流和非單向流的混合流潔凈室,即使在微電子生產潔凈廠房中要求1級~3級的空氣潔凈度等級的生產環境也采用混合流潔凈室,即在潔凈廠房的潔凈生產區采用5級,僅在局部或微環境內采用1級~3級。根據上述情況,本條進行了新的規定,并修改為推薦性條文。

6.3.2 潔凈室(區)的送風量是確保其正常運行的基本條件,本條規定的潔凈室(區)送風量應取三項中最大值是多年來國內外的經驗總結,如果不是“最大值”,則將使建造后的潔凈室達不到所要求的潔凈度等級或環境條件達不到要求或作業人員健康得不到保障,為此,本條規定為強制性條文。

6.3.3 潔凈室送風量計算所用的數據是參照國際標準《潔凈室及相關受控環境——第四部分,設計、施工和啟動》ISO 14644-4-2001中表B.2而編制的。其中,換氣次數系根據我國實際情況確定的。

(1) 表6.3.3空氣潔凈度等級系指靜態而言。其編制理由如下:

1) 工程施工前的空氣潔凈度測試,一般都是在空態或靜態下進行的;

2) 國內外標準中大多已明確規定按靜態進行空氣潔凈度測試。如果設計時業主提出須按動態進行驗收時,則另行處理。

(2) 參照已經發布的國際標準《潔凈室及相關受控環境——第四部分,設計、施工和啟動》ISO 14644-4中對微電子潔凈室、醫藥工業潔凈室的送風量的規定,以及在本規范修訂過程中對國內已投入運行的各類潔凈廠房實際運行狀況的調查研究,經分析表明,《潔凈室及相關受控環境——第四部分,設計、施工和啟動》ISO 14644-4-2001中表B.2對不同等級的潔凈室送風量、平均風速的相關數據基本合理,編寫組結合國內的實際狀況作了必要的調整,現將表B.2摘錄于表8。

表8 微電子潔凈室實例

注:1 制定最佳設計條件之前,首先應明確使用環境的ISO級別有關的占用狀態;

2 氣流流型符號的意義:U為單向流流型;N為非單向流流型,M為混合流流型(單向流和非單向流的組合流型);

3 平均風速通常適用于單向流流型。單向流平均流速大小與被控制空間的形狀和熱氣流溫度有關。單向流流速不是指過濾器面風速;

4 單位面積送風量適用于非單向流流型和混合流流型。單位面積送風量的推薦值適用于層高為3.0m的潔凈室;

5 在潔凈室設計中須考慮密封措施;

6 對于污染源以及污染區可用隔板或空氣幕予以有效分隔。

由于本條規定的潔凈送風量主要是依據目前國內外的實際狀況的經驗總結,各類工業產品的生產工藝的差異和不斷進步,使其潔凈室的送風量有所差異,所以本次修訂將本條改為推薦性條文。

6.4 空氣凈化處理

6.4.1 空氣過濾器的選用、布置和安裝方式應符合下列規定:

1 空氣凈化處理應根據空氣潔凈度等級合理選用空氣過濾器。

2 空氣過濾器的處理風量應小于或等于額定風量。

3 中效或高中效空氣過濾器宜集中設置在空調箱的正壓段。

4 亞高效過濾器和高效過濾器作為末端過濾器時宜設置在凈化空調系統的末端,超高效過濾器應設置在凈化空調系統的末端。

5 設置在同一潔凈室內的高效(亞高效、超高效)空氣過濾器的阻力、效率應相近。

6 高效(亞高效、超高效)空氣過濾器安裝方式應嚴密、簡便、可靠,易于檢漏和更換。

6.4.2 對較大型的潔凈廠房的凈化空調系統的新風宜集中進行空氣凈化處理。

6.4.3 凈化空調系統設計應合理利用回風。

6.4.4 凈化空調系統的風機宜采取變頻措施。

6.4.5 嚴寒及寒冷地區的新風系統應設置防凍保護措施。

條文說明

6.4 空氣凈化處理

6.4.1 近年來,我國各類潔凈廠房中所采用的空氣過濾器品種、布置和安裝方式均發生了較大變化,特別是一些外資、合資企業和空氣潔凈度等級要求十分嚴格的潔凈廠房變化尤為明顯。為了有利于本規范的實施,本次修訂將本條第1~4款改為推薦性條文。

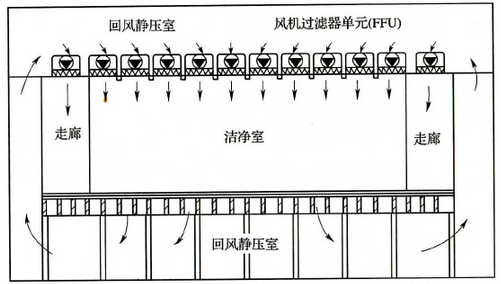

6.4.3 在工藝生產過程不產生有害物時,凈化空調系統在保證新鮮空氣量和保持潔凈室壓差的條件下,為了節約能源,應盡量利用回風。而單向流潔凈室的換氣次數大,當機房距單向流潔凈室較遠時,可以使一部分空氣不回機房而直接循環使用。近年來,一些高潔凈等級的單向流潔凈室采用新風集中處理+FFU凈化空調系統,它是由多臺風機過濾器單元設備組成實現潔凈室回風的直接循環,如圖2所示。

圖2 風機過濾器單元送風方式(FFU)示意圖

當生產工藝過程產生大量有害物質,局部排風又不能滿足衛生要求,并對其他工序有影響時,才能采用直流式凈化空調系統。因為當車間內的有害物質不能全部排除時,如再使其循環使用,則會造成車間內的有害物濃度越來越大,對人員健康及生產有影響,故應采用直流式凈化空調系統。

6.4.4 在凈化空調系統中,考慮到系統的阻力變化影響其風量等因素,風機采用變頻調速裝置作恒定風量或定壓控制,通常由高效過濾器的壓差變化控制變頻裝置。一些單位的實踐說明.使用后有明顯節能效果。

6.4.5 由于原規范本條部分內容與第9.4.3條重復,本次修訂中將有關電加熱器等內容移至第9.4節。

本條規定所指的寒冷地區是處于建筑氣候區劃一級區中I區(1月平均氣溫小于或等于-10℃)和Ⅱ區(1月平均氣溫-10℃~0℃)的地區,在此類地區的新風系統采用防凍措施,是為了防止新風機組表冷器凍裂。

6.5 采暖通風、防排煙

6.5.1 空氣潔凈度等級嚴于8級的潔凈室不得采用散熱器采暖。

6.5.2 潔凈室內產生粉塵和有害氣體的工藝設備,應設局部排風裝置。

6.5.3 在下列情況下,局部排風系統應單獨設置:

1 排風介質混合后能產生或加劇腐蝕性、毒性、燃燒爆炸危險性和發生交叉污染。

2 排風介質中含有毒性的氣體。

3 排風介質中含有易燃、易爆氣體。

6.5.4 潔凈室的排風系統設計應符合下列規定:

1 應防止室外氣流倒灌。

2 含有易燃、易爆物質的局部排風系統應按物理化學性質采取相應的防火防爆措施。

3 排風介質中有害物濃度及排放速率超過國家或地區有害物排放濃度及排放速率規定時,應進行無害化處理。

4 對含有水蒸氣和凝結性物質的排風系統,應設坡度及排放口。

6.5.5 換鞋、存外衣、盥洗、廁所和淋浴等生產輔助房間應采取通風措施,其室內的靜壓值應低于潔凈區。

6.5.6 根據生產工藝要求應設置事故排風系統。事故排風系統應設自動和手動控制開關,手動控制開關應分別設在潔凈室內、外便于操作處。

6.5.7 潔凈廠房排煙設施的設置應符合下列規定:

1 潔凈廠房中的疏散走廊應設置機械排煙設施。

2 潔凈廠房設置的排煙設施應符合現行國家標準《建筑設計防火規范》GB 50016的有關規定。

條文說明

6.5 采暖通風、防排煙

6.5.1 對國內現有潔凈室的調研看到,為防止散熱器引發的污染,除少數改建工程仍采用原有散熱器作潔凈室采暖外,新建潔凈室沒有采用散熱器采暖的,考慮到技術的發展,本條規定了包括8級和8級以上潔凈室不應采用散熱器采暖,為此本條作為強制性條文。

6.5.3 對于局部排風系統單獨分開設置的規定是為了防止排風系統中的易燃、易爆、有毒、腐蝕性介質的相互滲混、交叉污染,誘發各種安全事故,并參照現行國家標準《采暖通風與空氣調節設計規范》GB 50019的規定制定,本條為強制性條文。

6.5.4 國內大部分潔凈室的排風裝置都設置了防倒灌措施,防止凈化空調系統停止運行時,室外空氣倒流入潔凈室,引起污染或積塵。工程中常采取的防倒灌措施:一是采用中效過濾器,其結構比較簡單,維護管理方便;二是采用止回閥,其使用方便,無須經常維修管理,但密封性較差;三是采用密閉閥,其密封性好,但結構復雜,要人工經常操作管理;四是采用自動控制裝置。本條涉及潔凈廠房內排風系統的安全、穩定運行,所以規定為強制性條文。

6.5.5 廁所、換鞋、存外衣、盥洗和淋浴等輔助房間是產生灰塵、臭氣和水蒸氣的地方,緊靠潔凈區,若處理不當,將會使這些有害物滲入潔凈室,污染潔凈室。本條是確保潔凈室(區)不被這些輔助房間污染的規定,鑒于具體做法也沒有量化的靜壓值規定,本次修改為推薦性條文。通風措施的做法一般宜采用下述方式:

(1) 送入經過中效過濾器過濾后的潔凈空氣;

(2) 送入潔凈室多余的回風或正壓排風;

(3) 在廁所或浴室內采用機械排風。

6.5.6 鑒于事故排風是保證生產安全和員工安全的一項必要措施,所以按照現行國家標準《采暖通風與空氣調節設計規范》GB 50019的規定應設計事故排風裝置。本條是確保潔凈廠房安全運行的重要條件之一,所以規定為強制性條文。

6.5.7 從近年來國內建造的潔凈廠房的調研資料可以看出,一部分潔凈廠房為確保人員疏散的安全性,在疏散走廊設置了機械排煙或加壓送風系統,如三星視界有限公司,深圳大學實驗樓,賽格日立等。潔凈廠房的疏散走廊及其長度,依據具體工程項目的不同位置,差異較大,難于統一。本規范實施以來的潔凈廠房設計建造均在疏散走道設置了機械排煙系統,為此,本條第1款規定在疏散走廊應設置機械排煙系統,并作為強制性條款。

本條第2款規定了各類產品生產用潔凈廠房應按現行國家標準《建筑設計防火規范》GB 50016的有關規定設置排煙設施,這是由于各行業潔凈廠房內產品生產工藝、使用要求和布置均不相同,在本規范中很難作出統一的“排煙設施的規定”,所以本款為推薦性條款。

6.6 風管和附件

6.6.1 凈化空調系統的新風管段應設置電動密閉閥、調節閥,送、回風管段應設置調節閥,潔凈室內的排風系統應設置調節閥、止回閥或電動密閉閥。

6.6.2 下列情況之一的通風、凈化空調系統的風管應設防火閥:

1 風管穿越防火分區的隔墻處,穿越變形縫的防火隔墻的兩側。

2 風管穿越通風、空氣調節機房的隔墻和樓板處。

3 垂直風管與每層水平風管交接的水平管段上。

6.6.3 凈化空調系統的風管和調節風閥、高效空氣過濾器的保護網、孔板、擴散孔板等附件的制作材料和涂料,應符合輸送空氣的潔凈度要求及其所處的空氣環境條件的要求。

潔凈室內排風系統的風管和調節閥、止回閥、電動密閉閥等附件的制作材料和涂料,應符合排除氣體的性質及其所處的空氣環境條件的要求。

6.6.4 凈化空調系統的送、回風總管及排風系統的吸風總管段上宜采取消聲措施,滿足潔凈室內噪聲要求。

凈化空調系統的排風管或局部排風系統的排風管段上,宜采取消聲措施,滿足室外環境區域噪聲標準的要求。

6.6.5 在空氣過濾器的前、后應設置測壓孔或壓差計。在新風管、送風、回風總管段上,宜設置風量測定孔。

6.6.6 風管、附件及輔助材料的耐火性能應符合下列規定:

1 凈化空調系統、排風系統的風管應采用不燃材料。

2 排除有腐蝕性氣體的風管應采用耐腐蝕的難燃材料。

3 排煙系統的風管應采用不燃材料,其耐火極限應大于0.5h。

4 附件、保溫材料、消聲材料和粘結劑等均采用不燃材料或難燃材料。

條文說明

6.6 風管和附件

6.6.1 新風管上的調節閥用于調節新風比;電動密閉閥用于空調機停止運行時關閉新風。回風總管上的調節閥用于調節回風比。送風支管上的調節閥用于調節潔凈室的送風量。回風支管上的調節閥用于調節潔凈室內的正壓值。空調機出風口處的密閉調節閥用于并聯空調機停運時的關閉切斷,也可用于單臺空調機的總送風量調節。排風系統吸風管段上的調節閥用于調節局部排風量,排風管段上的止回閥或電動密閉閥等用于防止室外空氣倒灌。

6.6.2 參照現行國家標準《建筑設計防火規范》GB 50016的有關條文,并結合潔凈室情況作出的本條規定。風管穿過變形縫有三種情況:一是變形縫兩側有防火隔墻,二是變形縫一側有防火隔墻,三是變形縫兩側沒有防火隔墻。規范條文是按第一種情況兩側設置防火閥。通風系統的防火閥是在一旦出現火情時,防止火勢蔓延的主要手段,為此本條為強制性條文。

6.6.3 從不影響空氣凈化效果及經濟兩個方面考慮,凈化空調系統風管與附件的制作材料是隨著輸送空氣凈化程度的高低而定的。潔凈度高的選用不易產塵的材料,潔凈度低的選用產塵少的材料。

排風系統風管與附件的制作材料是隨著輸送氣體的腐蝕性程度的強弱而定。

6.6.4 凈化空調系統的送、回風及排風系統消聲措施的設置,應根據系統設置的實際情況,經計算是否滿足室內外噪聲標準,確定消聲措施的設置,故本條改為推薦性條文。

6.6.5 在各級空氣過濾器的前、后設測壓孔或安裝壓差計,便于運行中隨時了解各級空氣過濾器的阻力變化情況,以便及時清洗或更換。

6.6.6 風管及附件的不燃材料是指各種金屬板材,難燃材料是指氧指數大于或等于32的玻璃鋼。風管保溫和消聲的不燃材料是指巖棉、玻璃棉等,難燃材料是指氧指數大于或等于32的聚氨酯(聚苯乙烯)泡沫塑料、橡塑海綿等。穿越防火墻及變形縫防火隔墻兩側各2000mm范圍內的風管和電加熱器前、后800mm范圍內的風管的保溫材料和墊片、粘結劑等,均應采用不燃材料或難燃材料。本條規定了風管及附件、輔助材料的耐火性能,所以規定為強制性條文。

免費量房

獲取案例

免費報價

主要為浦東、閔行、松江、奉賢、金山、青浦、嘉興、嘉善、蘇州、無錫、南通等上海周邊地區客戶提供辦公室凈化、辦公樓凈化設計、廠房凈化設計及工廠鋼結構搭建,無塵凈化車間裝飾凈化服務。